张淳博士主要观点认为:

·多晶黑硅PERC目前量产平均效率达到21%,对应60片组件功率300W+。

·鑫单晶(铸锭单晶)PERC目前量产平均效率达到21.8%,对应72片组件功率370W+。

·湿法黑硅在组件CTM方面有优势。

·2019年多晶黑硅PERC量产平均效率21.5%,鑫单晶PERC量产平均效率可达到22.2%。

·多晶PERC的LeTID控制已有产业化技术,鑫单晶需进一步优化。

以下为现场速记内容:

我代表协鑫集成报告一下高效多晶和铸造单晶方面的进展。

非常赞同沈辉老师的观点,在晶体硅电池的先进性和原创性上面,中国的企业和研发机构,原创性这块确实是我们的短板。但是在企业这块,我们争取把量产的高效技术做到极致。第二个方面可能铸造单晶这样一个概念是小小的例外,虽然不是100%中国人原创,但是中国人在这块的技术,原创性的贡献还是比较大的。

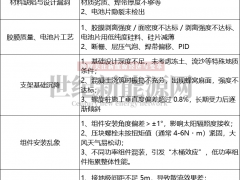

我的汇报主要是分三方面:第一个方面我想简单汇报和交流一下协鑫集成在多晶高效电池这块,也就是黑硅叠加PERC这块,在过去2—3年所取得的一些进展。

首先我们可以看到是黑硅技术俗称的干法也好、湿法也好,目前协鑫集成的效率就是基于这样一个工艺的改善优化,平均量产效率做到21%这样一个水平。而我想强调一下,这个效率水平全部都是在产线的量产设备一起配合做出来的,这既不是实验室的小规模,也不是实验室的中试线,完全是量产的设备和工艺来完成的。

大家可以看到量产平均效率21%多一点,同时结合抗光衰工艺目前还有一个小小的缺陷,效率上大概是0.2%左右的损失,但是总体上平均量产效率达到21%。然后我们可以看到单片最高效率21.62%,也不是实验室工艺,而是完全量产的这样一个测试结果。同时可以看到21%左右的这样一个效率分布,也是占60%、70%的比例。

那么我们可以同时看到在组件端,我们可以比较这样,结合常规组件,一个是白色EVA,一个是透明EVA,20.9%档位的效率也能做到360瓦的水平,也就是说多晶高效电池我们也能做到组件300瓦平均的水平。

同时目前的湿法黑硅也是主流,所以我们前面提到的提效的技术,无论是在干法和湿法上都能完全一个通用的结果,在湿法上主要是对比了一下电阻率的优化,同时王栩生博士也谈到后续多晶结合SE的技术,通过这样一个技术在多晶上也得到效率增益的体现。

可以看到湿法多晶的效率是完全没有叠加产线提效技术,所以根据量产设备实际情况,湿法黑硅做到20.6%和20.4%。如果叠加像干法提效技术的话,一般湿法的效率比干法低0.2%左右,所以我们湿法黑法结合PERC也能做到20.8%的量产效果。

同样在组件规律上,刚才王栩生博士提到湿法黑硅在组件的CTM方面相对于干法是有优势,虽然是20.6%的效率,同样300瓦的组件也可以做到50%以上的比例。

同样我们可以看到实际上在大规模量产组件的情况下,在20.4%左右不到的这样一个大规模量产效率的条件下,我们组件的290瓦以上比例,也达到80%几,这样随着电池的效率逐渐地提升,多晶黑硅PERC的平均档位到300瓦是完全可以实现的。

第二个部分想交流一下关于鑫单晶目前的进展,目前生产了一千多万片,协鑫集成大概是生产了500万片电池。实际上鑫单晶的提效也是主要分两个阶段,第一个阶段是可以看到在量产的实际效果,也就是起点不是很高。我们可以看到量产的平均效率21.2%左右,我们发现了几个主要的问题,我们先不说成本,主要是一些拖尾,就是左下角灰色的部分,同时谈到EL,还有它的光衰和三类片的分布。

还有就是在产线,我们选用不同的硅片,在小规模的试制,可以看到结合SE也好,可以做到21.7%、21.9%,证明鑫单晶可以做到这个效率。关于成本这块,这是目前我们这块的鑫单晶PERC每瓦的成本可能比湿法黑硅、干法黑硅,每瓦全成本贵几分钱左右,但是这样一个成本的降低空间还是巨大的。

这里的问题我们怎样解决,刚才王博士说我们的三类片一般是通过湿法黑硅完美解决。主要大批量的A类片是通过碱制绒这块,我们与王博士也有共同的观点。

同时EL,如果我们这样一个平均效率达到一个比较理想的水平,那么我们可以发现这样由低效率造成的电池EL的现象,基本上可以消除,前期我们可以看到20.9%、21.1%在EL端现象是比较严重的。

通过第一阶段150万片硅片的电池生产以及主要问题的发现,第二阶段又投入了大概300多万片电池的生产。通过这样一个电池、硅片的改善以及电池工艺的完善,那么第二批300多万片的电池平均效率达到了21.66%,接近21.7%的水平,当然这里有一个小圆圈是返工片的生产,可以忽略不计。

在300多万片的提质过程中,结合硅片的风险的改善,我们的效率提升又达到了新的高度,就是游达博士提到的,平均效率到了21.8%左右的平均效率。

随着自动化生产的加强,尾部低效的分布就大量地减少,大量高效的分布21.8%、21.9%这样一个比例超过了50%,结合22%以上的,大概基本上是70%以上的比例。那么鑫单晶如果要跟直拉单晶PK或者是同台竞争,目前21.8%的效率是远不够的。

那么我们就说除了这样一个效率方面的改善,我们良率,500万片的生产大家可以看到,良率目前是可以达到95%的这样一个水平,当然这个良率还有比较大的提升空间,到96%、97%都是必须的。

然后我们再看看这个组件,鑫单晶组件的这块,我们先选取了三个档位的组件,21.5%、21.6%、21.7%,主档位三个,我们看看它的档位分布的话,基本上主档位370瓦,365瓦也算一个小的档位。随着后续效率的提升,我们刚才说平均效率来到了21.8%,那么21.8%的平均效率,目前的组件CTM是不到96%,是偏低的,后续也有大的提升空间,现在的条件来估算,以全档位来分布的话,基本上370瓦和375瓦的比例会基本上占到70%左右。

效率根据研发的成果和单晶PERC的实际发展情况,提出2019年底鑫单晶到22.2%这样一个平均量产效率,从目前的21.8到21.9%,然后再有零点几的提升,这第一步我们目前已经实现的,因为这是最新的提效结果。

目前鑫单晶电池平均效率达到了21.95%,已经是接近22%的量产平均效率。所以说,到2019年底鑫单晶的平均量产效率超过22%,或者是跟直拉单晶的平均量产效率差保持在0.2%和0.3%是很有希望达到的。

除了这样一些效率和功率的这样一些进展以外,这时候无论是单晶、鑫单晶还是多晶,它的光衰,是我们都不能忽略的一个问题。我们自己在控制光衰这块目前取得的一些进展。

大家可以看到就是说三根曲线的对比,就是说红线、黑线是用了所谓的抗光衰工艺,而绿色是没有应用抗光衰工艺的结果,光衰条件是在75度,大约1000小时,这下面的横坐标是1200小时这样的一个结果。实际温度是超过了80度。所以说无论是掺B和掺Ga的,基本上是控制在2%以内,没有用抗光衰工艺的衰减幅度大,目前鑫单晶PERC是沿用多晶抗光衰工艺,当然多晶抗光衰工艺是否符合这样一个产品特性,后续我们会做优化。相信多晶优化的结果在鑫单晶上更优化,效果比多晶更好。

这是我们在Fraunhofer上的组件,分两步测了LID和LeTID。先把我们的组件做了LID的测试。

然后再把组件做了LeTID的测试。

这是Fraunhofer的测试条件,这个比较严苛,LID用了85度,Le TID用了50度或60度的。LID的组件效果是好的,基本上只有2%—4%的衰减。然后LeTID,85度我们的光衰依然是1.5%左右的衰减。从光衰这块的结果,无论是自己测的长时间的超过一千小时的结果,还是Fraunhofer这样的检测结果,都是完全满足产品的竞争,同时跟单晶的PK中也毫不落下风。所以说这样的一个光衰工艺利用到鑫单晶的PERC电池上,相信也会有满意的结果。

当然,我们刚才前面也说了,目前的抗光衰工艺也不否认,应用在单晶和鑫单晶上面都有少许的损失,应用到多晶上面,是0.2%少许的损失,用在鑫单晶上0.15%的效率损失。相信后面我们效率的提升和工艺的改善,我们有信心控制在0.1%以内,无论是从电池的效率还是这样一个稳定性上面,无论是高效多晶和鑫单晶,目前在协鑫集成都取得了一些比较好、比较稳定的一些结果。

总结一下,多晶黑硅PERC目前量产平均效率达到21%,对应60片组件功率超过300W+,鑫单晶PERC目前量产平均效率达到21.8%,对应72片组件功率370W+。2019年目标,多晶黑硅PERC量产平均效率目标是21.5%,鑫单晶PERC量产平均效率可达到22.2%。多晶PERC的LeTID控制已有产业化技术,鑫单晶需进一步优化。

谢谢大家!

微信客服

微信客服 微信公众号

微信公众号

0 条