多晶硅是信息产业和太阳能光伏发电产业的基础原材料,世界多个国家将其列为战略性材料,对我国实施技术封锁和市场垄断,国内需求长期依赖进口。多晶硅经过多年的努力,中硅高科依托中国恩菲2005年建成第一条产业化示范线,打破了多年的技术封锁和市场垄断,实现规模化供应,解决光伏产业“两头在外”的“一头”问题,初步形成一个具有战略意义的新型产业。但是,最近多晶硅行业一直受“高能耗、高排放”的困扰,各项优惠政策和科研受阻,对一个刚刚兴起的产业形成致命打击,本文分析了多晶硅乃至整个光伏行业生产过程中的能源消耗、能源贡献以及对降低GDP能耗的贡献,分析了多晶硅清洁生产过程,以利于行业的长久健康发展。

1 、多晶硅生产能耗情况

1.1 光伏发电的生产电耗与寿命周期发电量对比

2009年,全世界光伏发电组件产量:10.1GW,其中,晶体硅太阳电池产量为8.5GW,薄膜太阳电池1.6GW,晶体硅太阳电池占总产量的84.16%,是当今市场主流,因此重点分析晶体硅太阳电池的能耗。

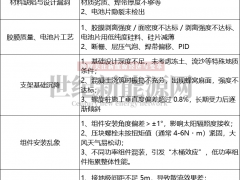

1.1.1 晶体硅光伏发电产业链

图1 晶体硅太阳电池产业链

1.1.2 能耗计算边界条件

以原料硅砂为起点,到制成晶体硅光伏发电系统,全部能量消耗EP表达式:

EP = EP1 + EP2 + EP3 + EP4 + EP5 + EP6

其中:EP1为“硅砂――冶金硅”的能耗:13kwh/kg

EP2 为“冶金硅――多晶硅”的能耗 200kwh/kg,(改良西门子法国内平均水平,世界先进水平为150-180 kwh/kg)

EP3为“多晶硅――多晶硅片”的能耗9 kwh/kg,(多晶硅铸锭重量270kg,[目前主流应为450kg,另单晶硅片的电耗比多晶硅略高,如考虑未来技术发展趋势,156×156mm硅片尺寸将成为主流,电耗还有降低的空间],使用多线切割机切片能耗水平。单晶硅约为60kWh/kg)

EP4为“多晶硅片――多晶硅光伏电池”的能耗 0.2kwh/Wp;

EP5为“光伏电池――光伏组件”的能耗 0.15kwh/Wp,含封装材料(钢化玻璃,EVA,TPT等)的生产能耗;

EP6为“光伏组件――光伏系统”的能耗 0.31kwh/Wp;含并网控制逆变器、电缆、开关、支架、仪表等的生产能耗。

1.1.3 计算结果

多晶硅生产消耗工业硅原料:1.5kg,即每生产1kg高纯多晶硅需要1.5kg冶金硅;

拉制硅棒或浇铸硅锭消耗高纯多晶硅:1.2kg,即1kg硅锭/硅棒需要1.2kg高纯多晶硅;

1kg硅棒或硅锭可以切60片125×125mm的硅片(薄片可切70~90片),每片平均制造2.4Wp太阳电池,合计为:144Wp/kg。

制造每瓦太阳电池需要的高纯多晶硅: 1200g/144Wp = 8.3g/Wp,(国内先进水平:6g/Wp);

制造每瓦太阳电池需要的工业硅:1.2×1.5×1000g/144Wp = 12.5g/Wp;

根据上述参数计算,得到各环节电力消耗情况如下:

EP1 =13kWh/kg×12.5g/Wp/1000 = 0.1625 kWh/Wp

EP2 = 200kWh/kg×8.3g/Wp/1000 = 1.66 kWh/Wp

EP3 =9kWh/kg÷144Wp/kg = 0.0625 kWh/Wp

全部能量消耗:EP = EP1 + EP2 + EP3 + EP4 + EP5 + EP6

=2.545kWh/Wp

太阳电池组件产率=98%(即封装成品率),全部能量消耗:

2.545 /0.98 = 2.597kWh/Wp

1.1.4 能量回收期计算

光伏发电系统的能量回收期TP(年)=制造光伏系统的全部能耗/光伏发电系统年发电量,即光伏发电的增值效应。

根据上面的测算,可以得到光伏发电从硅石到系统的总能耗为2.597kwh/Wp

中国西部的太阳能资源丰富,光伏发电系统的年平均利用小时数为3000小时(已经考虑了系统效率),东部差一些,约为1000小时,平均1500小时,即每峰瓦太阳电池一年可以发出1.5kWh的电。由此,可以计算出光伏发电的能量回收期:

TP = 2.597/1.5 = 1.73年

随着太阳级硅材料能耗下降(200kwh/kg―160kwh/kg),光伏电池效率继续提高(17%―22%),基片继续减薄,晶体硅光伏发电系统的能量回收期有可能降到1年。若按其工作寿命为30年计算,则光伏发电系统的能量增值效应可以达到20倍以上。薄膜太阳电池的能量回收期大约只有1年。按照测算结果,完全可以利用光伏发电来生产光伏电池,实现良性的,可永续的太阳能产业。

目前,国内生产的太阳能组件的使用寿命25年,以此推算,生产出的太阳能组件在实现生产能耗回收后,几乎不用再消耗电量,即可发电约22年,并且没有任何污染物排放。事实上,即使25年之后,太阳能组件的发电效率大约相当于25年之前的80%,仍可使用很长一段时间。

2009年,

微信客服

微信客服 微信公众号

微信公众号

0 条