当前,我国电子铜箔行业遇到了大好时机,针对电子铜箔行业出现的新形势和存在的问题,呼吁及提倡国内铜箔生产企业,一是不要盲目扩大和新建铜箔项目,防止出现国内新一轮的产能过剩和恶性竞争局面;二是要加快企业的科研技改步伐,提升自主创新的水平,发展知识产权战略,更好地适应下游产业发展的需求;三是企业要从长远考虑,合理制定价格机制,上下游企业实现联动,实现共同促进产业链健康有序发展;四是提倡多品种、有特色的产品问世,赶超世界先进水平,努力实现下游产业需求的各类产品品质的全覆盖;五是提高国产铜箔设备制造水平,特别是在智能化生产及品质控制上加快创新步伐,在高质量基础上发展设备制造规模,努力实现全方位的铜箔设备及装置的国产化。

2016年我国铜箔行业运行情况

2016年,我国电解铜箔的产能达到32.8982万吨,比2015年的28.4万吨增加了15.8%,产能利用率提高到88.6%;2016年产量达到29.1599万吨,年增长22.3%;销售量达到29.0289万吨;销售收入达到197.178亿元,年增长33.5%。

2016年全国FPC用压延铜箔排名前4的生产企业产能达到7070吨,产量为3579吨(不含其他应用领域用铜箔),销售量达到3490吨(不含其他应用领域用铜箔),首次突破了上千吨的市场规模。山东天和压延铜箔有限公司的压延铜箔销售收入仍居国内压延铜箔行业首位,2017年上半年产能比2016年增加了一倍。

2016年下半年及2017年上半年,全球范围内的压延铜箔需求量有较大增长,特别表现在全球压延铜箔主要供应厂商出货率的大幅提高。尽管如此,国内产销压延铜箔在全球同类产品市场的占有率仍有较大提升。据估测,我国国内排名前4的压延铜箔生产企业的电子级压延铜箔(主要指FPC用压延铜箔)2016年销售量已约占全球此类压延铜箔销售量的25.7%。

2016年我国电子铜箔出口量为1.5874万吨,比2015年同期减少2.5%,出口额为1.1809亿美元,同期增长率为-9.7%,电子铜箔出口额连续3年下降,出口价格为7439美元/吨,同比下跌了7.3%。2016年,铜箔进口量为11.4万吨,比2015年增长了8.0%,和2014年情况基本持平。铜箔进口额为11.4733亿美元,比2015年增长了5.3%。铜箔进口额的增长,也使得2016年的进出口贸易逆差同比增长了7.3%。

我国主要电解铜箔企业2016年产销情况

2016年,我国电解铜箔总产量为29.1599万吨。其中有11家铜箔企业(包括外资企业)年产量达到1万吨以上。这11家企业的产量占国内铜箔总产量的89.3%。

2016年,国内有13家铜箔企业(包括外资企业)年销售收入分别达到3亿元以上。这13家企业的电解铜箔年销售收入达167.2967亿元,占整个行业电解铜箔年销售总收入的85.7%。

2016年我国电子铜箔品种结构情况

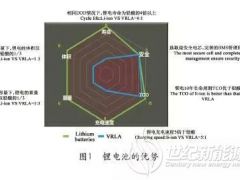

近两年,由于新能源汽车的加速发展,我国电子铜箔产销品种结构发生了变化。锂电池用铜箔的产能和产量在此期间得到了迅速扩大,其中包括企业的新增产能和产量,以及部分企业将原有电子电路铜箔生产线改造成锂电池铜箔生产线。2016年,在我国电解铜箔32.57万吨的年产能中,锂电池铜箔达到7.0260万吨,比2015年锂电池铜箔产能增加了19.1%。在国内电解铜箔总产量29.1599万吨中,电子电路铜箔的产量为23.2762万吨,锂电池铜箔的产量为5.887万吨。电子电路铜箔与锂电池铜箔产量比例为79.8∶20.2。锂电池铜箔产量占整个铜箔产量的比例由2013年只占10.35%,增加到2016年的20.2%。

我国电解铜箔产能和产量占全球总量的比例预估

2015、2016年我国大陆电解铜箔产量占全球总量的比例分别提升到55.9%和57.6%。这说明在近几年铜箔市场发生变化后,我国铜箔生产规模增长的速度,明显快于世界其他几个铜箔生产国家和地区,这种现象可能会持续多年。

未来几年,全球电解铜箔的产能除了我国大规模扩产以外,境外的一些公司也将扩产。据了解,2016年到2018年,日本三井金属公司在其日本上尾厂与马来西亚厂分别实施扩产计划,使他们的高档电子电路用电解铜箔到2018年再增加1.8万吨年产能,达到全公司总产能约7万吨的规模。另外,中国台湾台塑集团对南亚塑胶公司投资53.7亿元新台币(约1.78亿美元),在中国台湾南亚铜箔生产基地——嘉义县工厂再兴建电解铜箔四厂,该厂计划2019年6月竣工后,将新增1.8万吨电解铜箔产能。预计到2018年,全球电解铜箔的产能将增加到88万吨左右,而我国国内电解铜箔的产能约53.4万吨,占全球总产能的60.7%左右。

我国铜箔行业发展新特点新趋势

从2016年起,电子铜箔行业出现了以往从未有过的局面,一方面,供应方可获得更多盈利的锂电池铜箔市场在快速扩大,出现了锂电池铜箔市场供不应求的情况;另一方面,行业内外许多企业开始大规模投、扩建锂电铜箔产品项目。这就造成了在2016年覆铜板及PCB业本身对铜箔需求稳定增加的情况下,电子电路铜箔供应的一度紧张。

国内电子电路铜箔的供应一度紧张的原因,除了全球铜箔生产企业一部分转产锂电铜箔外,还存在下游CCL和PCB部分企业面对铜箔自2016年8月起的明显涨价后,采购量和库存量超过了过去常规数量的情况,还有少数供应商、经销商囤货。

从去年年底至今年4~5月,铜箔协会对铜箔行业的现有产能和2017年新扩建产能进行统计。结果显示,2016年至2017年上半年,多家铜箔投、扩建的投资方,已认识到国内盲目投资的巨大风险,为此做了投资规模、品种计划调整。部分企业转向投、扩建电子电路铜箔项目。因此,在未来一年中,预计电子电路铜箔供应平衡局面将得以恢复,锂电池铜箔的投、扩建计划也将随新能源汽车和储能产业的发展变化而调整。

数据显示,到2017年底,我国电解铜箔总产能将增加到45.43万吨。其中,电子电路铜箔的年产量预计能达到29.24万吨。2017年底,预计将新增电子电路铜箔5000吨/年以上的国内企业(包括外资在国内投建的企业)共4家,分别是江苏产春化工、赣州逸豪、江西抚州、湖北中一科技。

国内约有2万~3万吨电子电路铜箔产能,可随时转为锂电池铜箔生产。2017年二季度,电子电路铜箔由于市场需求、库存释放及同价等原因的变更,出现较大幅度的价格下跌,促使有的厂家又将一部分原电子电路铜箔产量转为生产锂电池铜箔。5月份,由于新能源汽车政策的落实,锂电池铜箔市场形势转好,价格有所提升。7月,由于库存释放结束以及原材料价格的上涨,电子电路铜箔市场形势转好,价格也随着提升,部分锂电池铜箔生产厂家又转回生产电子电路铜箔。

近一两年海外电子铜箔企业(包括在我国国内投建的部分外资企业),在高频高速铜箔、极薄铜箔、HDI板用铜箔、汽车板用铜箔、挠性板用高性能电解铜箔等品种上发展很快。他们的新品种更新换代步伐在加快,出现市场优势更为明显的态势。我国铜箔企业如若在新的铜箔市场形势下,不加快对电子电路铜箔技术推进的步伐,将会出现更大的技术差距。

随着我国新能源汽车政策的实施以及新能源汽车生产量的迅速扩大,作为锂离子电池负极载体用的铜箔,在近一年多来表现出了需求巨增的态势。2016年,我国锂电池铜箔年产能提高到7.0226万吨,产量达到5.8837万吨,占国内整个电解铜箔产量的比例增加到20.2%。

目前,我国锂电池铜箔产销量增大及销售利润的提升,给铜箔企业带来了经济、产能利用率、国产铜箔配套设备占有率及制造水平上很大的提高。

微信客服

微信客服 微信公众号

微信公众号

0 条