从1991年SONY公司推出第一只商用锂离子电池,到2009年华为在通信基站大规模使用锂电,再到2016年电动车(锂电)市场爆发,目前,全球前十锂电厂商的动力电池销量接近90GWh。

而随着锂离子电池(简称:锂电池)的能量密度和安全性能的持续提升、成本的持续降低,锂电池在通信领域、电力领域、动力汽车领域、数据中心等领域的需求越来越大,锂电正在向着成为新一代主流能源的方向稳步迈进。

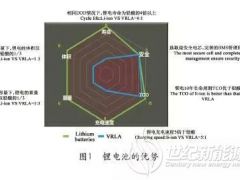

为什么要用锂电池(见图1)

铅酸电池在通信行业领域数十年来长期占主导地位。但铅酸电池循环寿命短、占地大、对机房承重要求高,生产制程容易造成环境污染,各国的铅酸电池发展都趋于萎缩,中国铁塔已经明确不再招标铅酸电池。而锂电池具有能量密度高、占地小、长循环寿命等铅酸不具备的优势。伴随着铅酸电池市场占有率快速下降,锂电池在全球的应用急剧增加,其中5G站点几乎全部被锂电池覆盖,数据中心的锂电池应用在国外一些大型的ISP客户也在开始规模使用。可以预测未来3~5年的时间内,锂电池市场份额将接近或超过铅酸电池,锂电池未来占据市场主导已经是各行业领域的共识。

电池技术路线趋势(见图2)

3C类:钴酸锂提升充电电压上限,持续提升能量密度;预计2025年后,全固态电解质可进一步提升电压,逐步逼近材料理论上限4.9V;

2

动力:高端EV三元(液态)提升Ni含量+充电电压提升能量密度,Ni含量(811)和电压(4.25V)后能量密度提升不明显;预计2025年后全固态电解质商用,电压可以进一步提升;中低端EV+大巴,转向磷酸铁锂路线;

3

循环储能:磷酸铁锂材料克容量(当前155mAh/g)已接近理论极限(172mAh/g),电压提升已达到极限;主要向循环和安全特性演进;钠离子电池是未来潜在选项:原材料廉价,复用锂电产业链;

4

短时备电:磷酸铁锂,安全、寿命、性价比最优,向功率密度提升、安全等特性演进;未来预计为电池+电容等复合路线。

锂电池的基本参数和工作原理

1锂电池基本参数概念

电池容量(Ah):在一定条件下(放电率、温度、终止电压等)电池放出的电量,通常以安培·小时为单位。

充放电倍率(C):充放电倍率=充放电电流/额定容量。

2锂电池工作原理介绍

锂离子电池一般是使用锂合金金属氧化物为正极材料、石墨为负极材料、使用非水电解质的电池。

正极材料:可选的正极材料很多,主流产品为磷酸铁锂和三元(镍钴锰或镍钴铝)。

负极材料:多采用石墨。

以磷酸铁锂电池为例:

正极反应:放电时锂离子嵌入,充电时锂离子脱嵌。

充电时:

放电时:

负极反应:放电时锂离子脱嵌,充电时锂离子嵌入。

充电时:

放电时:

锂电池种类(一般按照正极材料分类):钴酸锂(LCO)、锰酸锂(LMO)、磷酸铁锂(LFP)、三元锂(NCM)。

数据中心推荐采用什么材质锂电池?

1推荐选用磷酸铁锂材质“Goodenough”

2019年诺贝尔化学奖授予了JohnB Goodenough、M.Stanley Whittingham和Akira Yoshino,以表彰他们在锂离子电池发展上所做的贡献。

尤其John Goodenough成为历史上最高龄的诺奖得主,其一生对于锂电池的探索尤为令人敬佩,磷酸铁锂(LFP)作为他的重要贡献之一,磷酸铁锂也被认为是目前最安全,最环保的锂离子电池正极材料。锂电池,尤其是磷酸铁锂在数据中心和通讯基站的应用,就如同老爷子的名字一样,已经Goodenough了。

2为什么推荐采用磷酸铁锂材质?

目前业界主流的锂电池分为钴酸锂、锰酸锂、磷酸铁锂和三元锂。钴酸锂主要应用与手机电池行业;锰酸锂主要应用于电动自行车行业;磷酸铁锂广泛应用于大巴车/公交车储能,储能电站;三元锂广泛应用于家用车/出租车储能,储能电站行业。数据中心场合目前普遍采用磷酸铁锂和三元锂两种电芯,磷酸铁锂可靠性更高,三元锂能量密度有优势。

1

磷酸铁锂结构更稳定

从分子结构来看,磷酸铁锂分子结构为橄榄状三维结构,而钴酸锂、三元锂分子结构都是层状二维结构,2D层状结构易坍塌,相对而言,磷酸铁锂分子结构更稳定(见图3)。

2

磷酸铁锂热稳定性高、产热速率慢,产热少(见图4)

·磷酸铁锂高温稳定,高温下产热峰值不明显,峰值产热功率仅1W左右;

·总产热量方面,磷酸铁锂显著低于三元、锰酸锂等材料(产热功率曲线与横轴的面积代表总产热量)。

3·总产热量方面,磷酸铁锂显著低于三元、锰酸锂等材料(产热功率曲线与横轴的面积代表总产热量)。

磷酸铁锂热失控反应不产生助燃剂

磷酸铁锂在热失控后不会产生氧气,而锰酸锂、钴酸锂、三元锂在热失控后都会产生氧气,因此,更容易起火。而磷酸铁锂热失控所需要的温度更高,相对而言,锰酸锂、钴酸锂、三元锂热失控需要达到的温度点都远低于磷酸铁锂(见图5)。

数据中心锂电池应用的瓶颈

1

成本是瓶颈,但未来可期随着锂电池在电动汽车、工业储能、终端设备等行业的大量使用,以及整个行业生态的建立,锂电池成本成逐年下滑的趋势。而铅酸电池(含铅)成本却时高时低,未来成本有上升趋势。因此,在不久的将来,锂电池的成本优势会愈发明显,锂电池必将在数据中心大规模应用。但是,就目前来看,因为行业铅酸品牌及价格层次不齐,给我们的感觉还是锂电池比铅酸电池贵(见图6)。

可靠性仍然是未来锂电池应用最大的障碍锂电池尽管应用广泛,但是无论是电动汽车还是手机都出现过热失控、起火等事故。在数据中心,则对可靠性要求更高,一旦发生火灾,整个数据中心业务可能都会受到严重损失(见图7)。

数据中心锂电应用安全保证

1锂电安全性根因

电池内部在过温和过压情况下出现许多放热副反应,继而形成热量正反馈,从而出现热失控,产生高温和大量可燃气体,继而燃烧。

电池外部在机械\电\热激源等刺激下会引发热的情形,从而引发锂电池热失控的潜在危害(见图8)。

2锂电安全性保障

从近几年锂离子电池起火事故中可归纳为内部短路、析锂、高温、体积变化等原因致起火爆炸发生。使我们也认识到,电芯选择磷酸铁锂并不能万无一失。所以,在锂电池的设计应用中应该从电芯+PACK+BMS+系统+云计算/

大数据等多层面保障锂电池安全才能将锂电池的热失控起火事故控制在最低限度(见图9)。

电芯材料体系的选择:优选磷酸铁锂,热失控温度点高,产热速率慢、产热总量少,从根本上保障安全性的几率极高;

2

电芯结构安全设计:在机械结构和涂层层面优化设计,可抑制热失控的发生。

·机械结构:外短路及过充电滥用,通过fuse,OSD等机械结构及时切断,抑制温度上升,阻止连锁反应至热失控;

·功能涂层(化学保护):发生内短路,机械结构不起作用,功能涂层抑制隔离膜收缩,避免大面积短路。

3

电池模块PACK安全设计:电池模块PACK设计整体从2层4点出发。比如:

·激光焊规避螺钉松脱风险;

·多温度传感器确保模块内温、电压等实时监控;

·夹紧力保证结构稳定性;

·绝缘保护板保护正负端子;

·塑胶绝缘支架,保证电芯间绝缘和结构强度;

·电芯表面绝缘膜包覆,保证电芯与外部绝缘力。

4

BMS安全设计:三级BMS架构,常规V、I、T采样检测、均衡、阈值告警保护+内短路算法+内温估计算法+析锂估计算法,确保电芯不出现热失控。

5

系统安全设计:

·智能电池控制系统,做到单组电压、电流、功率可控,避免出现偏流、环流情况;

·机柜级消防系统,做到热失控快速抑制,精准、高效、环保。

6

AI智能安全保证:关键数据上传至云端,实时监控电池状态,通过横向纵向对比+数据库+安全算法分析,提前进行月/天级安全预警。

数据中心锂电池应用的挑战

数据中心锂电池大量应用除了要解决可靠性及成本问题,事实上,用户在应用锂电池时还存在诸多问题,这些问题也将成为未来锂电池大量应用的关键考量。

挑战1:多柜并联的均流问题

多柜并联放电,因电芯内阻、容量等不一致、配电的差异等导致的柜间放电不均流,尤其是在短时大电流放电时,造成电池柜逐个过流保护。

挑战2:

新旧电池柜在线扩容问题锂电池系统在应用过程中,无法避免部分失效率的问题,或者因负载增大而扩容的需求,就会有新旧电池柜并联使用的场景。新旧电池柜混用因内阻、容量的不一致,会导致严重偏流,甚至导致单电池柜过流断开。

挑战3:电芯串联均压问题

单组电池内电芯内阻容量等不一致,导致单电芯充电过压,使得整个电池系统无法充满电。

挑战4:故障维护问题

单组电池组内某个电池模块故障,引起整组电池无法正常工作,如何快速维护更换?

挑战5:消防问题

当锂电池入列微模块数据机房,假如锂电池柜内发生火灾,如何将火灾控制在机柜内部,不扩散到周边ICT设备?

终上所述,锂电池相对于铅酸有者低承重要求、占地小、能量密度高、循环寿命长等优势。所以,未来随着锂电池成本的进一步降低,锂电池在数据中心必将大量应用。在安全保障方面,优先推荐采用磷酸铁锂高稳定电芯,其次要从pack、BMS、系统等层面多维度来保障锂电池的安全应用。然而,事实胜于雄辩,锂电的可靠性及实际应用需要经得起测试考验,锂电在数据中心的大量应用更需要经得起市场验证。

为此,我们需要对锂电池进行严格的测试以确保其可靠性,其中最为严格的一项测试莫过于针刺测试。研究发现,锂电池的热失控大多是由于内部发生短路产生。正常使用时发生内部短路的情况几乎可以忽略,然而,锂电池在低温充放电时,锂电池内部可能会析出锂枝晶,从而刺穿隔膜,发生内部短路。针刺测试就是模拟内部短路来验证锂电池是否会发生热失控,是否会起火而开展的测试之一。

当然,在实际应用中免不了会涉及到分期扩容需求,那么锂电池新旧电池组混并又会如何?多组电池组并联时,因为锂电池产品的离散型差异以及外部电缆连接长度不相同等因素造成的不均流度又如何解决?华为将面向行业采用公开测试的方式邀您共同验证,敬请期待。

微信客服

微信客服 微信公众号

微信公众号

0 条