近日,明冠新材宣布,其动力铝塑膜装车行驶里程最长已超10万公里。

据介绍,最早使用明冠铝塑膜制成的电池,目前装机上车的最长使用时间已有4年至5年,车辆运行总里程超过10万公里,积累了大量宝贵的应用数据。至今铝塑膜0客诉,也是国产铝塑膜在实车量产和运行中验证品质稳定性、安全性的第一家。

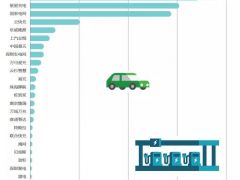

据了解,国内某电池企业A公司自2017年开始使用明冠铝塑膜后,电池陆续量产并实现装机上车,其中包括奇瑞商用车、重庆瑞驰、成都大运等车企的1款乘用和6款专用车。

此外,另一家国内某电池企业B公司,已分别于2018年、2019年,在中铁项目和东风汽车乘用车、专用车项目上,陆续批量使用明冠铝塑膜产品。

明冠新材的铝塑膜,已广泛应用在国内动力(四轮和两轮)、储能、电子烟和高端数码用电池上,并取得了用户的普遍好评。

软包动力电池其生产制造离不开一种关键的材料,那就是铝塑膜。因为技术难度高,铝塑膜也成为目前我国动力电池产业链中唯一没有大规模国产化的材料,目前整个中国市场的国产铝塑膜占比只有大约30%左右。

可喜的是,明冠新材结合10多年在干法复合、热法制膜及胶粘开发上的经验,自主创新出全新的干热复合工艺技术,使铝塑膜完全国产化向前迈出了一大步。

特别值得一提的是,明冠新材的铝塑膜项目在研发起步时,就打破“由易到难”的常规思维,开创性地从技术难度更高的动力电池用铝塑膜产品入手。2013年,公司铝塑膜实现了从无到有的突破,成功开发出拥有自主知识产权的动力储能用铝塑膜CAP153系列产品,并相继获得25项专利。

明冠新材董事长闫洪嘉认为,“我们做基础材料首先要有自信,第二是要把东西做好,机会就一定会到来”。

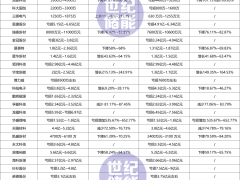

“公司动力与储能用铝塑膜产品的性能和国外同类产品已经没有什么差距,在常规剥离力、冲壳、热封等各项数据指标上,以及安全性、可靠性测试等方面,已经能够媲美同类进口品牌。”明冠新材相关负责人表示,不论是产品良率,还是产品批次的稳定性等,都与进口产品旗鼓相当。

微信客服

微信客服 微信公众号

微信公众号

0 条