钢铁行业我国基础性行业之一,也是碳排放量最大的行业,约占全国碳排放量的15%。在“双碳”政策下,各产业绿色转型正在提速,钢铁行业更是不遑多让。

有数据显示,自2020年后,我国粗钢产量已连续两年回落,其中原因之一是重点下游行业用户对钢厂提出绿钢、低碳钢的新需求。如宝马集团,计划到2030年单车平均全生命周期碳排放较2019年降低40%。从原料端减少碳足迹是降低汽车全生命周期碳排放的有效方式。

今年3月,在2023(第十四届)中国钢铁发展论坛上,中国钢铁工业协会副会长骆铁军表示,要积极推进氢冶金应用,推动我国钢铁业绿色低碳转型。而日前自然资源保护协会(NRDC)发布的《面向碳中和的氢冶金发展战略研究》中,也提出从现阶段到2060年我国氢冶金发展的路线图和政策建议。

氢冶金——钢铁减碳的必行之路。

政策方面,2022年2月7日发布的《关于促进钢铁工业高质量发展的指导意见》中,提出了将制订氢冶金行动方案,加快推进低碳冶炼技术研发应用的顶层设计。3月23日,《氢能产业发展中长期规划》中,提出要开展以氢作为还原剂的氢冶金技术研发应用,探索氢能冶金示范应用。8月,《钢铁行业碳中和远景和低碳技术路线图》发布,提出了钢铁行业低碳共性技术清单,涉及到氢冶金技术的三大领域:富氢或全氢直接还原、富氢碳循环高炉和氢基熔融还原。

高炉富氢冶炼工艺

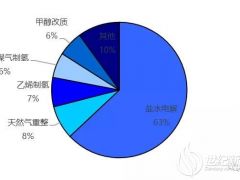

高炉富氢冶炼工艺是向高炉内喷吹富氢气体,以减少碳排放的一种低碳炼铁技术。目前该工艺已趋于成熟,具有提升能源利用效率、改善高炉运行状况、减少碳排放的优点。高炉富氢冶炼工艺多以焦炉煤气改质或天然气裂解制氢,但因喷吹的氢气含量限制,减碳幅度有限。

高炉富氢冶金技术是当前较为成熟的冶炼技术,目前多数高炉喷吹富氢气体项目都进入了建设或试验阶段。

2019年,德国蒂森克虎伯集团与液化气公司合作,共同开发低碳钢的生产。在此项目中,液化气公司通过位于莱茵-鲁尔区全长200公里的管道确保稳定的氢气供应,首先应用于蒂森克虏伯位于德国杜伊斯堡综合钢厂的一座高炉,之后会陆续应用于现场的所有高炉,旨在降低生产过程中的二氧化碳排放,降幅可高达20%。

2020年9月,宝钢股份在宝山极地1号高炉新增一套天然气喷吹系统,并在10月1日~11月17日进行了复合喷吹生产试验。

2022年7月,富氢碳循环高炉共享试验平台在新疆八一钢铁股份有限公司点火投运。该项目此前已完成一期和二期两阶段试验,此次点火投运是中国宝武迈向低碳冶金重要的一步,是打通高炉煤气自循环全工艺流程、具备减碳30%以上工艺技术能力的重要开端。

2021年,氢冶金中心完成了晋南钢铁2座1860m³高炉风口喷吹副产氢气的研发、设计和工业化应用。本项目是氢冶金中心自主研发并推广的高炉喷氢技术的工程落地,也是首次实现在大型高炉连续安全喷氢的工程实践。

直接还原工艺

富氢或全氢直接还原工艺是在气基还原竖炉工艺的基础上,逐步提高原有天然气裂解制气、焦炉煤气制气和煤制气中氢气与一氧化碳的体积分数比,最终实现全氢还原的技术。

在实际应用中,全氢还原工艺几乎不存在,氢气分数最多达90%,所以不能做到完全零碳。

氢气直接还原技术在国内广受关注,多家企业已开展了氢气直接还原技术的研发与项目投建。

2022年9月,鞍钢万吨级氢冶金项目正式开工。该项目是全球首套绿氢流化床铁矿直接还原技术示范项目,突破了氢气还原过程中供热和黏结难题,计划于2023年投入运行。

2022年12月,河钢集团120吨氢冶金示范工程一期全线贯通。同月,山西省左权县中晋冶金氢基直接还原铁工业化试验装置直线全流程顺利试产,突破了焦炉煤气改质的关键技术,包括气体转化和净化技术、低压深度脱硫净化技术。

熔融还原工艺

熔融还原工艺由起还原作用的竖炉和熔融作用的熔炼造气炉两部分组成,竖炉利用熔炼造气炉产生的煤气对铁矿石进行预还原,生成海绵铁,海绵铁与煤再进入熔炼造气炉进行熔炼,生成铁水和煤气。

2021年4月,建龙集团内蒙古赛思普科技有限公司在内蒙古乌海市国家级低碳工业示范园,建设的氢基熔融还原法冶炼高纯铸造生铁项目顺利投产,标志着世界首创的氢基熔融还原冶炼技术成功落地转化。

氢能源与钢铁产业发展是方向是相互促进、合作共赢。当然,现在国内的氢冶金的理论和实践都处于起步阶段,商业化应用仍需时间。而其中所面临的最大问题是制氢成本过高,钢铁工业生产规模巨大,大量的、低成本的的氢源是发展的保障。另一方面,氢冶金也有许多关键技术需要突破,如氢还原的强吸热效应导致生产成本上升等。但无论如何,氢冶金是钢铁减碳的必行之路,可以从根本上减少碳排放。除发展技术外,政策引领和补贴扶也可以为氢冶金技术的创新与突破提供有力支撑。

微信客服

微信客服 微信公众号

微信公众号

0 条