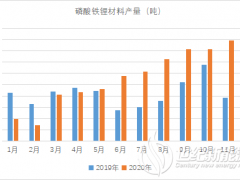

为了早日达到“碳达峰、碳中和”的目标,全国各地正在火热地建设智能电网。储能作为智能电网的中间调节环节,可实现电网削峰填谷,提高电力设备的利用率和电网稳定性,保证电网的安全可靠。随着储能设备需求的旺盛,定制化的要求也越来越多。如何快速响应市场需求,以价格更低、性能更可靠的储能设备提高市场的占有率越发显得重要。目前,储能市场的竞争日趋激烈,降本增效势在必行。储能设备散热系统的合理化设计,仍是结构设计的核心技术难题。本文运用热仿真软件分析对比了散热系统的3种送、回风方式的散热效果,并通过高温箱模拟高、低温进行热测试,热仿真与热测试相结合,以最快的速度、最低的成本实现散热系统的优化设计。

1 高防护户外储能柜散热系统优化设计及对比

本文所提及的产品是容量为100kW·h的高防护户外储能柜,其防护等级可达IP55。该柜创新地采用组合式散热系统,其中对温度和环境敏感度高的电池舱采用空调散热系统,对温度和环境敏感度低的配电舱采用风冷散热系统。由于风冷散热系统的设计较为成熟,且成本已压缩到极限,因此此次组合式散热系统的优化设计只针对电池舱的空调散热系统进行。电池舱优化共设计出3种方案,通过热仿真软件Flotherm进行分析对比,择优选用。

3种方案中电池舱的结构形式均相同,其中空调散热系统所需制冷总量C的理论计算公式为:

式中:Ch为元器件发热功耗,W;Cs为环境渗入(出)热量,W;Cr为太阳辐射热量,W。将Cs=117.2W、Cr=277.5W、Ch=1000W代入式(1),得C=1394.7W,因此电池舱空调需选择制冷量为1.5kW的工业空调。

方案一为电池舱空调的出风和回风均为自由进出风;方案二在电池舱空调的出风口加装专用风道;方案三是在方案二的基础上,局部加上风机辅助出风,可实现远离空调的柜体能够均分空调吹出的冷风。3种方案的示意图如图1所示。其中方案三风机的理论选型设计如下:电池舱内空调出风口均分为三路,其内循环风机的风量为380m³/h,则每一路出风口的平均风量约为130m³/h,由风机的风压理论推导公式可得出,单个风机压力损失P=12.7Pa,据此初步选择型号为8030的直流风机。根据其P-Q性能曲线图可知,两台风机的自由风量相加为160m³/h,且在压力为10~15Pa时,两台风机的有效风量为120~140m³/h,理论估算出的风量和风压均满足设计需求,故风机选型符合设计要求。

高防护储能柜的组合式散热系统理论上是风冷组合式散热系统,采用Flotherm软件进行热仿真,软件中Model Setup设置时,需考虑到热传导和对流换热,选用Flow and transfer解决方案,选择湍流模型中的Automatic Algebraic选项,软件可自动计算出湍动黏度,适用于小空间风冷电子设备散热仿真的绝大多数情况。流体特性定义为:海平面1个标准大气压下40℃空气的物性参数,并定义缺省的环境温度为40℃。打开辐射开关,根据储能柜建设地的经纬度定义太阳辐射的角度和强度。设置Solver Control时,选择多网格求解器,迭代步数为500步,FanRelaxation选用0.7,并选用usedoubleprecisionsolver选项,这样设置有助于计算结果的收敛。自由对流风速、监测点温度和压力等其他参数采用软件默认参数。

网格划分时,对系统网格进行全局约束,在考虑计算机计算能力的基础上,需全力确保网格的质量。为了确保能够扫描到最小模型上的最小网格,设置网格最小尺寸为1mm,最大尺寸为30mm,并打开smooth按钮,调整平滑过渡参数,使得网格的长宽比无剧烈的变化。同时对风扇和空调进、出风口等流场变化剧烈的地方局部加密和网格膨胀,风扇的长、宽方向网格膨胀距离为25%,厚度方向为100%,并确保风扇长、宽方向不少于25个网格,膨胀区域不少于6个网格,风扇厚度方向和膨胀区域各不少于15个网格。经以上设置,划分好的系统网格在300万个左右,最大长宽比在20以内,网格质量较好。其中重点关注的流体域电池模组的网格划分如图2所示。

该储能柜应用在安徽芜湖,所处地为北纬31°,设备前门朝南,时间设置为7月下旬中午1点,太阳辐射强度为904W/㎡,图2中箭头为太阳辐照角度。环境温度设为40℃,空调停止制冷温度设置为25℃,制冷量为1.5kW。储能柜内发热元器件建模后,参照表1进行参数设置。

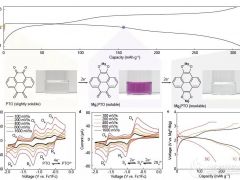

电池舱中,电池为外购产品,无法建立其详细的电芯模型,只可通过Cuboid简化建模,并根据表2对电池模组进行参数设置。

根据以上边界条件,利用Flotherm软件对储能柜进行热仿真分析,得到3种方案电池舱的内部温度云图如图3所示,3种方案中电池舱的平均温度、平均温升、最高温度和最高温升数据见表3。

由图3和表3可见,方案一的最高温升最大,方案二次之,方案三最低。对比3种方案,方案三最优,其热稳定后电池舱内最高温度低于电池限功率运行温度45℃,且舱内平均温升为5.9℃,可保证锂电池在一年中的大部分时间里运行在最佳环境中,符合储能柜边界设计条件。

2 优化方案热测试

采用K型热电偶、数据记录仪在模拟建设地最高温度为40℃的高温箱中进行方案三的热测试。柜内电池舱共布置8个测试点,其位置为:靠近空调的电池侧布置4排共4个测试点,远离空调的电池侧布置4排共4个测试点,并在柜外布置环境测试点1个。

高温热测试的边界条件为:1)储能柜满负荷充放电过程中,满足柜内最高温升小于15℃,即满足柜内电池最高温度低于电池的限功率工作温度45℃,其中电池的温度取测试点的最高温度;2)电池的长寿命存储温度区间为18~30℃。

图4所示为储能柜满负荷运行时电池电量从30%到100%充电过程中的温差数据,由图可见,柜内电池与空调环境的温差接近5℃。高温热试验的环境温度为(40±0.5)℃,空调的停止制冷温度为25℃,回差为5℃,可见电池的工作温度保持在(30±0.5)℃以下,低于电池限功率工作温度45℃。由于储能柜24h只需充放电一次,因此电池长期存储的环境温度为(25±5)℃。

优化后方案三的热仿真温度云图如图5所示。综上,电池舱的空调散热系统通过了高温热测试,满足热设计的边界条件。对比热仿真数据和热测试数据可见,仿真数据中远离空调侧采样的平均温度为31.5℃,平均温差为6.5℃,靠近空调侧采样的平均温度为32.9℃,平均温差为7.9℃,热测试数据显著低于热仿真数据。造成数据结果偏差可能的原因是:1)高温箱的温度控制精度、热电偶的测量精度等测试仪器和测试环境的影响;2)电池包充放电时,释放的热量不是稳态的,且不同工况下释放的热量差异较大;3)制冷空调的实际工作状态和热仿真模拟状态相差较大,实际设置25℃制冷,5℃的回差,理论上空调出风口温度为25℃左右,但实测为11℃左右,空调出风口工作温度偏离理论数据较大。鉴于以上原因,以后工作中将采取以下措施:1)选择温度控制精度较高的高温箱,增加测试点,并进行异常数据的处理;2)寻找空调实际工作中温度的变化规律,做好空调送、回风口温度实时监测,进行精确的温差统计。

3 结束语

尽管该储能柜电池舱散热系统优化方案二和方案三中最高点的温差只有1.8℃,满足储能柜电池限功率的热设计要求,但方案三在散热系统中增加风扇后,可使电池长期工作在长寿命温度区间内,有益于电池的长期应用与存储,延长储能柜的使用寿命,提升产品的可靠性和经济性。

对比3种空调散热系统方案的热仿真结果可见,空调的冷风送风风道对降低电池舱的局部高温效果显著,且可有效控制电池舱的平均温度。在后期空调散热系统设计时,需优先考虑增加送、回风风道;对比方案三散热系统的热仿真结果和高温热测试结果可见,热测试数据显著低于热仿真数据,初步确定其为空调实际工作时出风口的制冷温度偏离热仿真下空调设置的理论数据。空调实际制冷工况较复杂,后期需增加此方面的经验积累,使得仿真结果更加接近测试结果。

微信客服

微信客服 微信公众号

微信公众号

0 条