自“碳达峰碳中和”的目标提出以来,以可再生能源为中心的新能源产业加紧布局,为我国能源结构的转型升级助力。双碳目标催促我国新能源体系的加快构建,更催促了氢能企业加紧跑马圈地的步伐。

(来源:网络整理)

从制氢端到储运端再到应用端,氢能产业规模庞大且繁杂。作为最为清洁的二次能源,氢气虽然广泛存在于宇宙之中却只能通过制取才能获取。基于这一“难题”,氢能在发展过程中备受掣肘。

在储氢方面,目前国内还处在尝试和小批量示范阶段,暂未形成规模化发展。以国内某地为例,若该地全部氢能车辆正常运营,氢气日需求量为15 t 左右,目前采用的高压长管拖车输氢量仅为200-300 kg,且氢能输运成本较高,导致氢能的应用环节难以大规模发展。

当前,储氢技术主要分为高压气态储氢、低温液态储氢、高温固态储氢以及有机化合物储氢四种。

固态储氢是基于氢气与储氢材料间的物理或化学变化,形成固溶体或者氢化物,从而实现氢气的存储。固态储氢材料包括物理吸附和化学吸附两类,其中固态金属储氢(合金储氢)材料是目前化学吸附材料中最为成熟的。

固态储氢——金属氢化物储氢大放异彩

固态储氢技术的物理吸附储氢可利用的材料较多,选择多样性,但存在储氢不牢固、储氢性能差等问题,目前还处在实验研究阶段,尚未有商业化示范。化学氢化物储氢单位体积储氢密度大、安全性高,但对技术和温度要求较高。目前,国内固态储氢技术主要集中在利用化学吸附的金属氢化物储氢上。本文深入探讨金属氢化物储氢技术的“卡脖子”之处,结合当前固态储氢市场现状,预测未来固态储氢技术发展前景。

固态储氢技术路线主要可分为金属氢化物,配位氢化物,碳材料,金属有机骨架材料(MOFs)和水合物储氢等。金属氢化物为固态储氢主流技术路线,涉及材料包括镁系、钛系、钒系、稀土系及复合储氢合金等;其中镁系合金储氢容量大(最高可达7.6%),但放氢温度高,通常需要300℃;钛系、钒系、稀土系储氢合金储氢容量为1.4%-2.4%不等,放氢温度明显较镁系合金低。配位氢化物路线需要碱金属(锂、钠、钾等)或碱土金属(镁、钙等)或第三主族元素(铝、硼等)。碳材料路线需要活性炭、碳纳米纤维、碳纳米管等材料。

常见的固态储氢材料

固态金属储氢的原理,其储氢步骤如下:①氢气分子物理吸附在金属或合金表面;②氢分子在金属或合金表面解离为氢原子;③材料表面的氢原子扩散至金属或合金内部,形成固溶体(α 相);④材料内部的氢原子与金属原子发生化学吸附生成氢化物(β 相)。

金属氢化物吸/放氢原理图

固态金属储氢的体积储氢密度远高于高压气态储氢,是大型储罐 3 MPa 的 10 倍,标准钢瓶组15 MPa 的 4 倍,纤维缠绕罐 35 MPa 的 3 倍。

固态储氢与其他储氢方式相比,最显著的两个优势,就是体积储氢密度高与安全性能好。固态储氢具有非常高的体积储氢密度,以MgH2储氢为例,其体积储氢密度可达106kg·m3,为标准状态下氢气密度的119倍,70MPa高压储氢的2.7倍,液氢的1.5倍。此外,固态储氢可在常温常压下进行,储罐易密封,在突发事件下即使发生氢气泄漏,储罐也可自控式地降低氢气泄漏速度和泄漏量,为采取安全措施赢得宝贵时间。

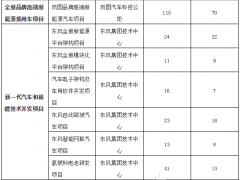

表:不同金属氢化物相关性能对比

来源:清枫资本、国信证券经济研究所

固态储氢——技术成本“双高”

固态储氢技术因其安全性好这一优点而备受关注。自国家顶层将“氢”纳入能源属性,氢气从制取到应用的一整个产业链条都在尝试率先迈入商业化模式。

然而,因氢气特殊的物理性质,氢气的储存是一件难事。氢气易燃易爆,当氢气暴露在空气中时,极易发生起火甚至爆炸。尽管有专家表示氢气逃逸速度极快,一般当氢气发生泄漏时,氢气会向上聚集而不会向下或在物体周围,因此即便发生起火也不会造成大范围伤害。但在目前大部分地区仍将氢气列为“危化学品”的情况之下,氢气储存的安全性尤为重要。

相比于高压气态储氢,固态储氢技术具有对储氢设备要求较低的极大优势。虽然目前国内高压气态储氢技术最为成熟,但对于储氢设备的质量和安全性提出了更高要求,储氢瓶阀门等重要组件均需达到一定要求才可以进入大规模商业化,而固态储氢技术在这方面良好地规避了这一问题。

固态储氢是将金属储氢材料储存在固态储氢罐之中,运输时将固态储氢罐放置在固态储氢车里。目前主流的固态储氢罐主要由固态储氢材料、不锈钢/铝制壳体、气管通道、过滤器、散热鳍片、阀门和加热/散热管道组成。因固态储氢罐压力一般低于5MPa,故不需要成本较高的高压阀门。

图:固态储氢罐结构资料

来源:DT新能源,国信证券经济研究所

虽然固态储氢技术没有太大的设备压力,但是在技术和成本上却也面临极大挑战。技术上,固态储氢技术对温度要求较高。目前国内市场主流的几类金属氢化物储氢,在吸氢或放氢时均需一定热量。从上表中可以看到,镁系、复合系和稀土系几大储氢合金在放氢时温度均达到100℃以上,尤其是镁系储氢合金,在吸氢与放氢时均需300℃以上的高温,这就需要解决热源和高温环境的问题。目前,国内外专家学者正通过各种方法来调控其热力学、动力学和循环寿命性能,尝试添加催化剂,降低其氢能充放过程中所需的环境温度。成本上,为了解决高温的技术难题,固态储氢技术不可避免地需要添加催化剂,从而增加成本。催化剂一直是我国稀缺材料,长期依赖进口,高性能、高活性的催化剂一直是各个科研院所以及头部企业的研发重点,然而距离真正商业化还需要更多时间。

固态储氢罐成本主要受规模、壳体材料、储氢合金等因素影响,各家工艺有所不同,成本差异较大。根据有研工研院资料显示,目前固态储氢装置成本约为8000元/kg H2,而辚萧科技生产的金属氢化物固态储氢罐成本约为1200元/L。当前固态储氢装置处于早期示范阶段,未来随着产线规模的扩大和自动化程度的提高,制造成本有望大幅降低。同时,失效储氢罐中的储氢材料可以实现回收,进一步压缩制造成本。

固态储氢——未来可期

按照目前氢能储运技术的发展态势,氢储运成本在5年内将有快速下降的可能。固态储氢技术已经有示范项目落地并且逐步迈入商业化,尽管现在尚处在初期培育阶段,但随着产业化协同联动效应的出现,固态储氢技术未来将有极大发展前景。

在交通运输上,当运输距离小于200km时,高压气态储氢才有优势。据测算,当运输距离为50km时,运输成本为3.6元/kg,随着距离的增加长管拖车运输成本大幅上升,当运输距离为500km时,氢气的运输成本达到29.4元/kg。因此,长管拖车只适合短距离运输。

固态储氢车与液氢槽罐车运氢成本对距离不敏感,当加氢站距离氢源点50-600km时,运输价格约在10-13元/kg范围内,成本变动与储运氢过程中耗电费用,载氢量有关,在长距离运输下,固态储氢车与液氢罐车都具备成本优势。

管道运氢成本主要来源于与输送距离正相关的管材折旧及维护费用,当输送距离为100km时,运氢成本仅为0.5元/kg。但管道运氢成本很大程度上受到需求端的影响,在当前加氢站尚未普及、站点较为分散的情况下,管道运氢的成本优势并不明显。

图:不同输氢方式在不同运输距离下的成本对比(元/kg)

数据来源:《氢能供应链成本分析及建议》,国信证券经济研究所

固态储氢技术的核心是储氢合金以及固态储氢罐,目前国内生产固态储氢罐的企业有浩运金能、有研工研院、华硕能源、安泰创明、永安行、氢枫能源、辚萧科技和华硕能源。

图:国内主要固态储氢罐生产企业介绍

有研工研院开发的一系列固态储氢罐产品涵盖便携式、大容量、固定式等多种规格,容量覆盖0.1-1000Nm3,处于行业领先地位,已应用在与云浮飞驰、佳华利道等合作项目的冷链物流车、大巴车上。浩运金能开发的储氢罐容量最高可达800L,同时具备超过200L/min的快速大流量放氢性能,且工作压力低于3MPa,为多种应用场景提供便利。氢枫能源开发的吨级镁基固态储运氢车,搭载12个储氢罐,40尺大小,可以储存1吨氢气,是常规(气态储氢)3—4倍的存储量,经济效益十分明显。

因氢能产业大火,固态储氢技术在近两年逐步走向“升温”,这既是产业发展的大趋势,也是市场需求的具体体现。氢能储运是整个氢能产业链中至关重要的一环,向上承接氢气制取,向下延展氢能应用。在很长一段时间里,我国氢储运技术难以发展,“卡脖子”技术较多。未来,随着技术的创新与提升,氢储运的安全问题将不再成为隐患,成本也将快速下降。

在分布式供能、电力调峰电站、应急备用电源等应用场景中,固态储氢技术有着极大竞争优势。在氢能交通领域,固态储氢技术已经有小规模的示范应用,如氢能共享两轮车已在全国多地出现,相信很快将会有大规模应用示范。固态储氢技术也将一路走向“高温”,助力我国氢能储运技术迅速发展。

微信客服

微信客服 微信公众号

微信公众号

0 条