在电池储能供应链中,采取严格的质量控制和检测的方法至关重要。美国清洁能源协会(CEA)的Chi Zhang和George Touloupas对于电池储能系统中常见的制造缺陷以及质量保证制度如何检测这些缺陷进行了分析和探讨。

事实表明,有效的检测制度是电池储能系统生产质量保证的关键。美国清洁能源协会(CEA)自从2015年以来一直关注储能服务,当时的储能行业还处于相对早期的阶段。该协会预测,储能系统是世界各国可再生能源转型的关键推动者,也是电网运营商的宝贵资产。

在过去的8年,人们看到电池的容量从100 Ah以下扩展到目前的300 Ah以上。储能系统从集装箱式储能系统转变为当今的高度集成、能源密集的模块化机柜;以及大型液冷电池储能系统。

与早期在电网规模电池储能系统中采用电动汽车电池相比,电池供应商也为电池储能系统提供专门电池。人们也见证了电池储能系统主要采用由韩国和日本电池制造商供应的镍、钴和锰(NCM)三元锂电池过渡到由中国制造商独家供应的磷酸亚铁锂(LFP)电池。此外,尚未取得重大突破的其他储能技术(例如液流电池)也希望从锂离子电池市场中分一杯羹。

电池储能行业的快速变化

总的来说,电池储能行业与几年前大不相同,面临了重大挑战,并因高增长率而加剧。锂离子电池具有固有的局限性,使用不当可能导致过度降解,或者导致无法控制的热失控。

制造缺陷以及电力、热量或机械方面的滥用,可能导致电池出现热失控。在最好的情况下,消防系统将阻止电池火灾蔓延,导致储能系统的一部分损坏。最坏的情况可能是导致储能系统全部烧毁,导致长时间停机。此外,储能系统各部分复杂性产生了额外的故障点,可能导致电池滥用和热失控。电池发生火灾是电池储能系统所有者或运营商都希望避免的噩梦,因为它会导致重大的声誉和财务损失,并导致业务运营的长期中断。

美国清洁能源协会(CEA)一直致力于通过其质量保证服务,有效地识别与电池储能系统各个层面相关的制造风险。这项工作包括识别储能单元、电池模块、机架和电池储能系统之间的风险。

质量保证检查

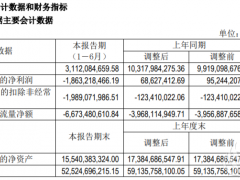

自从2018年以来,美国清洁能源协会(CEA)的工程师团队一直在对全球部署的26GWh锂离子电池储能项目进行质量保证检查。质量保证检查在工厂生产电池之前进行;在生产过程中通过监控进行审查;并在生产后通过出货前检验和工厂验收进行测试。在美国清洁能源协会(CEA)对全球52家工厂的调查中有了1300多项问题,表明偏离生产标准的最佳实践、过程偏差或产品规格。

大多数人只关注电池质量,却很少关注集成问题,因为电池将被集成到模块、机架和容器中。系统级问题占到全部问题的47%,而电池单元问题占30%,模块问题占23%。复杂制造过程以及对质量控制系统稳定性的灵敏度,使电池成为电池储能系统中最容易发生风险的部件。但是,电池储能系统还包含许多其他组件,因此大多数风险来自其他组件。大量的系统级问题是由于人工集成过程的质量控制不足、电池储能系统的复杂性,以及储能系统易受上游组件潜在问题影响。作为电池储能系统制造过程的最后一步,系统集成可以放大子系统级别的潜在问题,并且容易受到子系统之间接口的质量和性能风险影响。

微信客服

微信客服 微信公众号

微信公众号

0 条