工商业储能目前已经处于严重的产能过剩,过剩到什么程度?

某厂家直言:2023年系统集成为主的储能公司已经淘汰了30%,2024年可能还要淘汰50%,最后大概只有头部10%~20%能活下来。

为什么严重产能过剩?因为占据储能企业最多数量的集成制造环节,目前没有太高技术壁垒。

绝大多数的工商业储能公司,本质上是系统集成商,从电芯,到PCS、BMS、EMS,再到柜体都是外购,然后采用组装模式。

现在的瓶颈是营销和销售——谁能跑来客户,谁就能赢。

所以在销售环节上高度内卷,进入价格厮杀。

纵观商业历史,无论是当年的彩电厮杀,还是空调价格战,最后能活下来的是建立核心壁垒的企业,而家电产业的壁垒是:掌握核心元器件研发制造,比如格力自己造压缩机。

个人认为储能产品未来存在三种可能的竞争性壁垒:

壁垒一:核心部件的技术研发壁垒

1、电芯,储能企业很难形成壁垒:储能系统最核心的元器件——电芯,因为电动汽车的竞争格局,已经形成了头部效应,储能产业中游的企业很难往上卷,但是上游电芯企业往下游卷是很容易的,比如特斯拉或者比亚迪的储能系统解决方案,无非是市场是不是足够大,是否值得发力。

2、次级元器件,自研构建壁垒:在BMU、BMS、PCS、EMS、消控系统等环节,谁能掌握核心研发,谁的生存机会就更大一点。同时也能通过这一级元器件构建产品差异化。

其中PCS的壁垒最高,核心技术要素由光伏逆变器、风电变流器、甚至电能质量治理装置(SVG、SVC、APF等)沿袭而来,所以PCS的自研率较低。

而PCS企业也在进入储能领域,比如阳光电源,其实华为也是凭借逆变器、电源等的技术优势,切入到储能领域。

EMS、BMS等领域的技术壁垒并不高,不少头部储能企业倾向于自研。

壁垒二、制造环节的规模化与差异化

制造环节,目前储能系统产品的制造还是较为粗放的。

谁能在制造环节,一方面是柔性制造技术的引入,实现小批量多品种的快速交付,另一方面是精益生产制造,在确保质量的前提下,通过多种手段降低制造成本,谁就能赢。

当然,储能产品的制造,目前也出现了OEM化的趋势,也就是有企业专注于系统集成型的制造,而放弃上游的元器件研发和下游的销售环节。

但是,单纯的制造在传统的电力设备集成领域(成套环节)也存在大量过剩产能,不少电力成套企业在制造规模、制造流程化管理、精益制造、智能制造能方面,比储能系统集成商水平更高,而且储能系统集成与制造与电力电气设备集成没有太大差异,所以不排除电力设备集成企业跨界到储能系统集成的可能性(其实已经有相关案例)。

壁垒三、销售解决方案的差异化竞争

工商业储能解决方案的差异化主要体现在三个方面:

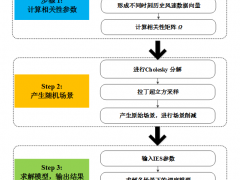

1、微电网系统层面的差异化,储能系统并不是单独使用的,而是耦合到用户微电网系统,与分布式光伏、用电负荷等各种电力元件结合,并响应内部的负荷曲线和外部的价格曲线,实现最优化套利。所以需要在微电网系统层面建立差异,非常考验对电力系统的认知和理解,而这恰恰是传统产品制造型的储能企业缺乏的。

这种差异化,未来将表现为软件与数字化层面的差异化,就像无人驾驶、智能汽车对传统汽车领域的重构,从这个层面看:

工商业储能更像是电力系统中的一个无人驾驶产品。

2、客户需求满足的差异化,工商业储能并不是一个细分市场,而是很多个细分市场,比如南方和北方的市场差异,不同的电力市场带来的差异,不同行业的差异,甚至统一行业不同环节、不同工艺、不同电能质量带来的储能需求差异等。

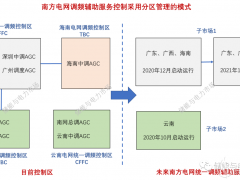

另外出海也成为国内储能企业的主要共识,不同国家的产品形态与国内也有所差异,比如不发达国家的储能产品更侧重于保供电和备电功能,而北欧国家小规模电力系统,则更关注配网中的调频、调峰服务收益。

3、投资-运营一体化的差异,工商业储能是跨周期的产品,一方面它将跨越电芯的生命周期(可能也是技术迭代周期),不少储能EMC合同期在8-10年甚至更久;另一方面它也可能跨越经济短周期和电力市场周期(以10年为波段的繁荣-萧条),所以初期的投资收益模型很难覆盖合同全周期的风险,客观上需要更优质的运营能力来保障收益,这点与分布式光伏是不一样的。

谁在销售环节更多的考虑后期运营,而不是当前简单的“运维”,与用电企业共同形成更深度的,包括能源管理在内的整体运营能力,谁可能更有机会。

总结

和电动汽车、光伏产业相比,储能行业还没享受过蓝海,就过早的进入了红海厮杀。

所以不少朋友对工商业储能的感慨:

一进场就是总决赛。

但是储能的未来是50年的长期利好赛道,红海和蓝海之间,并没有必然的界限。

差异化竞争可以建立细分的利基市场:小蓝海,大红海。

所以工商业储能的两极:要么拼大规模制造的成本优势,如果规模建立不起来(目前看也很难建立,即使TOP3的储能企业,和动力电池制造规模、或者新型电力系统整体的灵活性资源规模相比,也只是很小的容量),那么尽快寻找细分需求、细分市场、细分产业环节,建立差异化竞争壁垒,是较为可行的一种战略选择。

微信客服

微信客服 微信公众号

微信公众号

0 条