近日,上海氢锐科技有限公司正式发布了PEM制氢电解槽。

据了解,该系列高效PEM电解槽,已经实现了从5标方到250标方的批量制造,单槽最大产氢量250Nm³/h,采用115膜的电解槽在1.5A/cm²电密下能耗4.1度电产1标方氢气,采用80微米膜增强膜的电解槽,在2A电密下,也是4.1度电产1标方氢气。更重要的是,电解槽具有高一致性,极差小于30毫V,耐受压差1.6MPa。

PEM电解槽的结构组成

质子交换膜电解水制氢(PEM)技术,采用具有质子传导性的高分子膜作为电解质,无碱液,电解槽的隔膜主要由质子交换膜构成。PEM水电解槽中,水在阳极被分解成氧气(O2)、电子(e-)和质子(H+),氧气从阳极排出。电子通过外电路流向阴极,而质子通过质子交换膜流向阴极。在阴极一侧,两个质子和电子重新结合产生氢气(H2)。

与 ALK 电解槽相比,PEM 电解槽具有电流密度大、氢气纯度高、响应速度快等优势,更适合与风光储技术相结合。但是由于 PEM 电解槽需要在强酸和高氧化性的工作环境下运行,因此 PEM 电解槽对于贵金属材料例如铱、铂、钛的依赖度更高,导致目前的 PEM电解槽设备造价较高。

PEM电解槽主要部件包括膜电极(质子交换膜、催化层、扩散层)、双极板、环氧树脂板和端板。其中,端板起固定电解池组件,引导电的传递与水、气分配等作用;扩散层起集流,促进气液的传递等作用;催化层的核心是由催化剂、电子传导介质、质子传导介质构成的三相界面,是电化学反应发生的核心场所;质子交换膜作为固体电解质,一般使用全氟磺酸膜,起到隔绝阴阳极生成气、阻止电子的传递以及传递质子的作用。

成本构成占比

对于PEM电解槽而言,各个核心零部件的成本居高不下是最大的阻碍,原因来自于国产化程度不高、严重依赖进口。

催化剂方面,开发高活性的催化剂,如含铂催化剂是一大挑战,因为我国铂族金属含量较少,而如何开发含铂量更低且替代性刚好的催化剂还在研制之中。

膜电极方面,阳极扩散层、阳极催化剂、质子交换膜、阴极催化剂、阴极扩散层组成PEM制氢膜电极,约占电解槽成本的20%-25%。每MW PEM制氢电解槽的膜电极用量在30-50平不等,单价大约是燃料电池膜电极的3-4倍。PEM电解槽最适用的是全氟磺酸(PFSA)膜,然而其价格非常昂贵,这给成本带来极大难题。

双极板方面,双极板占电堆成本的 50%以上,膜电极成本约占 1/4,其中贵金属约占系统成本的 10%。为了保证电解槽的氢气输出量并匹配电压,要求双极板需要具备较高的热传导性、化学稳定性和较低的电阻。这对双极板的材料提出更高要求,目前理想材料是钛,但由于钛较易被腐蚀,需要在表面镀铂,这使得组件成本进一步增加,同时也需要开发更为合适的双极板材料。气体扩散层方面,目前几乎依赖进口。目前主要集中在电解槽阳极侧,阳极电位比阴极高得多,容易氧化碳材料,氧化物的形成会增大表面接触电阻,因此也需如双极板一样在表面涂上贵金属等物质,由此需要对气体扩散层的孔隙率和导电性更加优化,然而这又再一次增加了成本。

PEM电解水制氢系统设备成本

PEM电解水制氢系统由PEM电解槽+辅助系统(电源系统、气液分离系统、纯化系统等)组成。以海外1000标方(5MW)的PEM电解水制氢系统为例,售价4400万元,成本3000-4000万元,其中PEM电解槽占比60%:辅助系统中,电源系统占比50%、气液分离系统+纯化系统占比25%。

来源:产业观察者、国泰君安研究所

PEM制氢系统每生产1标方氢气需要4.5kwh,电价0.3元/kwh、年工作小时数3000h,PEM电解水制氢成本为31元/kg,其中电耗成本接近52%、设备成本占比48%。相比碱性,PEM的设备成本仍然占比较高,因此未来核心要通过提高电流密度、降低贵金属铱载量来减少设备折旧成本。

电流密度决定设备成本,单位电耗决定能耗成本。电流密度越高,电解槽功率密度越大,单位功率电解槽材料用量越少,设备成本越低;单位电耗越小,每生成1Nm³氢气的耗电量越少,能耗成本越低。碱性电解槽的电流密度通常为0.25A/cm2-0.4A/cm2,系统电耗为4.8-5.5kwh/Nm³:PEM电解槽的电流密度通常为1A/cm2-3A/cm2,系统电耗为4.4-5kwh/Nm³。

此外,PEM电解槽设备成本降低的另一大方面就是降低贵金属催化剂铱载量。国内贵金属产量不高,原材料严重依赖进口,导致成本大幅上涨。目前国内贵金属催化剂铱载量为2-4mg/cm2,海外成熟厂商贵金属催化剂铱载量为1.2mg/cm²;根据美国DOE目标,到2030年铱载量0.3mg/cm²。

除了以上两大因素外,质子交换膜、钛毡、钛板以及BOP辅助系统的国产化和规模化也是PEM电解槽系统降本的重要途径。

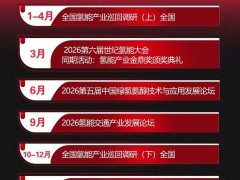

项目装机情况

目前,国内绿氢项目多以碱性电解槽为主,但全球范围内绿氢项目更多以碱性电解槽与PEM电解槽搭配为主。

根据IEA数据,截至2023年10月底,全球已投产绿氢项目电解槽装机1106MW,其中ALK项目占比71%,PEM电解槽项目占比20%,其他 (以 ALK+PEM 为主)项目占比9%;在建项目共14.1GW,其中ALK项目占比35%,PEM占比17%,其他类项目占比48%;可研项目共275GW, 其中碱性电解槽占比3%,PEM电解槽占比 5%,其他占比 92%。

预计到2030年,国内用氢需求量将达4500万吨,若电解水制氢占比达15%,对应电解槽累计装机量将达125GW。2030年,国内电解槽出货量54GW,其中碱性电解槽36GW、PEM电解槽17GW,对应市场空间超1000亿元。

现阶段,国内绿氢项目考虑到整体的经济回报率,相对更加倾向于选择碱性电解槽,项目也会更多选择碱性电解水制氢的技术路线。但从项目的全生命周期角度来看,在同等产氢规模下,PEM电解槽的经济性将会比较明显。

出货及招标情况

2023年被成为绿氢“元年”。有数据总结,2023年已落地投运的项目合计电解槽装机量654MW,其中碱性电解槽装机624MW,占比95%,PEM电解槽装机30MW,占比5%。从中标情况来看,2023全年累计中标规模达到1055.5MW,碱性电解槽占比92.8%,PEM电解槽占比7.2%。

尽管从短期来看PEM电解槽的占比较少,相比于碱性电解槽的优势较少,但从长期来看,PEM电解槽的降本空间巨大,未来应用占比将迅速扩大。

远期来看,碱性电解槽制氢成本和PEM电解槽制氢成本的降幅分别达到 63.1%和 73.8%。PEM电解槽制氢成本的降低主要受益于电价的下降,以及国产化替代带来的设备成本下降叠加寿命延长带来的均摊成本下降,两者的降幅分别达到 94.2%和 57.8%。

2021年,中国的氢气产量达到3300万吨。据预测,到2030年,中国的氢气年需求量将达到约3700万吨,其中可再生能源制氢将达到约700万吨。而到2060年,这一数字将增至1.0-1.3亿吨,其中可再生能源制氢将达到0.75-1.0亿吨。

从国内目前PEM电解水制氢项目进展来看,多数项目均以开工或投产, 项目大多为规模 1-2.5MW 的示范项目。2023 年国电投大安风光制绿氢一体化示范项目PEM 电解槽招标规模达到50MW,超过了其他11个项目规模总和,PEM 电解槽应用规模正在扩大。

国内制氢领域头部企业均有涉及PEM制氢技术路线,阳光氢能(阳光电源子公司)、派瑞氢能、绿动氢能等均在PEM电解槽市场积极布局。

来源:中金研究

就目前国内制氢市场来看,主要核心问题在于降本,如何能够更好地选择制氢技术路线进而达到项目的最优效益,已经成本“兵家必争之地”。

无论是成本较低的碱性电解槽制氢,还是制氢纯度更高的PEM电解槽制氢,抑或是技术还在发展阶段的SOEC电解制氢和AEM阴离子电解槽制氢,四种制氢技术路线应用场景各有不同,其中也不乏有两种技术路线共同参与的项目。虽然短期的制氢市场竞争略显“无序”,但相信经过市场的考验之后,各家的优劣也将显明。

微信客服

微信客服 微信公众号

微信公众号

0 条