“碳达峰碳中和”还在进行中,降碳减排仍是能源领域首要任务,在众多领域开始运用各种手段减碳的时期,钢铁企业正在一点一点努力中,似乎只能做氢冶金项目才能适当减碳。

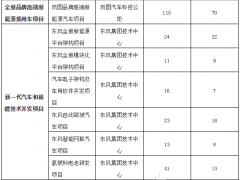

近日,国家发改委印发《绿色低碳先进技术示范项目清单(第一批)》。其中包括10个氢能项目。

这10个氢能项目主要包括绿氢、液氢、氢冶金、氢氨醇一体化、生物能源材料、氢点耦合以及掺氢燃烧等,而其中有两个属于氢冶金项目:面向长流程的全氧富氢低碳炼铁关键技术研发及工程示范项目和2500m³富氢碳循环氧气高炉(HyCROF)商业化示范项目;这两个项目均属于过程降碳方向。

据了解,面向长流程的全氧富氢低碳炼铁关键技术研发及工程示范项目是河钢集团有限公司实施,该项目采用全氧富氢碳循环还原熔化炉技术,通过炉型重塑转变现有高炉炼铁还原方式,使用全氧大幅度提高冶炼炉的利用系数,降低冶炼的碳耗,并通过炉顶煤气循环方式,完成碳资源的自循环利用。主要建设容积为30m³的还原熔化炉。项目建成后,可实现间接还原区 85-95%金属化率,达到降低40%以上的碳排放目标。

此外,工程示范项目和2500m³富氢碳循环氧气高炉(HyCROF)商业化示范项目实施主体为宝钢集团新疆八一钢铁有限公司,该项目对现有 2500m³高炉进行改造,实现富氢碳循环氧气高炉(HyCROF)工艺技术商业化示范。主要建设富氢碳循环氧气高炉炉体改造、顶燃式煤气加热炉(热风炉)设施改造、煤气加压及二氧化碳脱除设施改造、制氧站、HyCROF 工艺配套公辅设施、高炉区域原设施大修改造等。项目建成后,可使 2500m³高炉冶炼固体燃耗降低 30%,碳排放量降低 18%。

钢铁企业是碳排放“大户”,减碳压力极重。作为我国制造业中的支柱产业,钢铁行业碳排放总量占全国的15%。业内形容,钢铁行业的绿色转型是一场马拉松,而不是一场短跑。

国家氢能顶层设计—《氢能产业发展中长期规划(2021-2035年)》中明确:开展以氢作为还原剂的氢冶金技术研发应用。

根据《面向碳中和的氢冶金发展战略研究》(以下简称:报告)报告预计,氢基直接还原工艺将在2040年后大规模推广,先决条件是绿氢产业链的发展,包括绿色、经济、大规模氢源的获取,氢气长距离的安全储运,以及氢源供需的合理配置等。

《报告》指出,经济性是制约钢铁行业氢冶金发展的关键因素之一,主要涉及氢气成本和碳排放成本。随着技术进步,制氢成本逐渐降低,当企业需要为碳排放支付费用时,氢冶金就可以显示出成本优势。碳排放的成本越高,氢冶金的成本优势越大。因此,合理利用碳市场将对氢冶金技术推广应用起到积极推动作用。

来源:《面向碳中和的氢冶金发展战略研究》

未来钢铁制造工艺路线 来源:《面向碳中和的氢冶金发展战略研究》

来源:《面向碳中和的氢冶金发展战略研究》

当前,国内钢铁企业还在“碳冶金”到“氢冶金”的过渡阶段。

目前,高炉富氢冶炼的工艺示范通常采用易获得的富氢焦炉煤气或者提纯后的氢气(所谓“灰氢”)。焦炉煤气是炼焦工序的副产气体,氢气含量 60% 以上(即富氢气体),长流程自身就可以在炼焦过程生产足够的氢气支撑其富氢冶金,不会额外增加碳排。随着绿氢(可再生能源或其他非化石能源制氢)制备规模化和成本持续降低,高炉富氢冶炼也可以逐步使用更多的绿氢。

利用绿氢替代焦炭进行直接还原铁生产并配加电炉炼钢的模式将成为钢铁行业完全脱碳关键且具备前景的解决方案之一。基于氢气的直接还原技术是用氢替换碳作为炼铁还原剂,使炼铁工序中产生水而不是二氧化碳,从而大幅减少温室气体排放,被视为钢铁工业的绿色生产方法。

掺烧绿氢供热也是钢铁生产领域脱碳的重要路径之一。由于钢铁生产中用于提供高温的燃料燃烧造成的排放难以通过电气化的方式实现完全脱碳,且能效提升和废钢利用等方式的减排潜力有限,因此利用将绿氢掺烧至原有供热能源中,例如煤掺氢燃烧,可推动钢铁领域碳排放的下降。

氢能观察统计2023年氢冶金重大项目:

宝钢百万吨级氢基竖炉项目成功点火投产

12月23日,由中国宝武建设的国内首套百万吨级氢基竖炉项目在广东湛江成功点火投产,项目工程总投资18.9亿元,采用了全球首创的“氢冶金电熔炼工艺”(HyRESP),通过贯通富氢气体净化、氢基竖炉还原、二氧化碳捕集、直接还原产品冷却等绿色短流程,形成“直接还原焦炉煤气精制”“工艺气体灵活调配”“冷态直接还原铁产品处置及应用”等系列领先技术的创新应用,为后续自主集成并开发全氢冶炼技术积累经验。

国际氢能冶金化工产业示范区项目获批

10月13日,国际氢能冶金化工产业示范区新能源制氢联产无碳燃料配套风光发电一体化示范项目获包头市发改委批复。该项目由水木明拓氢能源科技有限公司投资建设,项目总投资400亿元,建设年产30万吨新能源制氢、120万吨绿氨、110万吨氢直接还原铁及配套建设500万千瓦风力发电。

八钢低碳冶金2500立方米 HyCROF商业示范项目正式投运

9月28日,八钢低碳冶金2500立方米 HyCROF商业示范项目正式投运。八钢2500立方米HyCROF商业示范项目的投运,标志着宝武低碳冶金技术研发历经多年锤炼全面进入商业化运作阶段,将为八钢低碳、高效、低成本、高质量发展奠定基础。预计将实现年减排二氧化碳近100万吨,相当于在新疆再造一个1000平方公里的森林。在宝武顶层设计下,八钢作为宝武绿色低碳冶金试验基地,以400立方米级高炉为基础,建立了富氧碳循环氧气高炉(HyCROF)工业级低碳冶金试验平台,历经多年探索和工业化生产试验研究,攻克了全氧冶炼等关键技术难题,打通了新工艺全流程,取得了阶段性成果。

晋钢拟建设百万吨氢冶金项目

7月12日,晋钢控股集团表示将在H-RIF™气基直接还原试验成果的基础上,斥资在机电产业园建设百万吨级的超短流程低碳氢冶金及硅钢新材料项目,构建从铁矿石到成品轧材产线最短、技术最先进、碳排放最少、竞争力最强的钢铁制造流程。

四家企业共同推进氢冶金示范项目

6月5日,昌黎县兴国精密机件有限公司与中国船舶集团有限公司第七一八研究所、隆基氢能科技公司、河南豫氢装备有限公司达成战略合作,共建“30万m³/d可再生能源电解水制氢—450m³高炉富氢冶炼”工业化示范项目。此次合作将携手针对冶金用绿色氢能应用面临的共性关键问题进行协同创新攻关,解决绿电大规模本地消纳制氢及可控负荷波动难题,开发全球单体产氢量最大的碱性电解水制氢装备,突破可再生能源发电——电解水制氢——大规模储氢与高炉富氢冶炼关键界面的链接,共同推进相关成套技术与装备的开发和应用推广。

宝武八钢公司富氢碳循环氧气高炉项目改造

6月6日,宝武集团八钢公司2500m³高炉HyCROF商业化示范项目主体改造工程正式启动。为实现“双碳”目标,宝钢集团八钢公司以400m³级高炉为基础,建立了富氢碳循环氧气高炉(HyCROF)工业级低碳冶金试验平台。该项目建成投产后,预期产量将提升40%,化石燃料消耗降低30%,二氧化碳排放减少20%,铁水成本也将有所下降。

河钢全球首例120万吨氢冶金工程示范项目

5月,河钢宣布其120万吨氢冶金示范工程实现安全顺利连续生产绿色DRI产品。DRI产品金属化率达到94%,关键指标完全达到合格产品标准。该示范工程首创“焦炉煤气零重整竖炉直接还原”工艺技术,利用焦炉煤气本身含有60%左右的氢气作为主要还原气,同时应用先进的零重整技术,将其20%左右的甲烷进一步分解为一氧化碳和氢气,工艺气体中的氢碳比可达到8:1以上,是目前工业化生产中含氢比例最高的气基竖炉直接还原工艺,最接近未来100%氢还原的工艺状态。

邢钢氢基熔融还原加电炉炼钢项目开工

5月28日,邢钢转型升级搬迁改造项目奠基仪式在威县举行,同时,邢钢世界首创的氢基熔融还原加电炉炼钢短流程工艺项目开工。该改造项目总投资约132亿元,设计铁、钢产能分别为165万吨/年、225万吨/年,采用世界首创的氢基熔融还原加电炉炼钢短流程工艺,建成即可达到A级企业标准,实现二氧化硫、氮氧化物排放减少38%以上。

100万吨氢冶金直接还原项目落户攀枝花

5月17日,攀枝花米易县与四川安宁铁钛股份有限公司举行项目签约仪式,100万吨氢冶金直接还原项目(清洁提取项目)在米易签约落地。

微信客服

微信客服 微信公众号

微信公众号

0 条