近期,随着海风陆风大兆瓦机组的吊装消息频频传出,风电行业又迈上了一个新台阶。

可以看到,陆上风电开发已近三十个年头,风机卷至15MW,叶轮直径和塔架高度创历史新高。

按照目前一些整机商“海上先行,陆上跟上”的发展思路,海风狂飙速度更为迅猛,不仅成为整机商技术实力与创新能力的直接体现,也成为风机发展走势的风向标。

今年6月,东方风电、中船海装18MW风机先后吊装。7月,中船海装的“巨无霸”在辽宁营口启动发电,成为首个进入商业化应用的18MW机组,进一步为海风批量安装应用奠定了基础。

海风18MW的时代已拉开大幕。但在大幕背后,一边是国内风电市场竞争进入白热化阶段,全产业链业绩承压;一边是频繁迭代,停不下来的大兆瓦风机研发,最大单机容量已达22MW。

在这样的行业机遇与挑战面前,风电整机企业将以怎样的“姿态”直面海风未来?

超大兆瓦市场打开

回望2022年10月,海上风电平价时代全国首个核准项目的首度绿电刚刚发出,这个由中船海装H236-8.X平台机组所发出的绿电标志着我国海上风电实现了跨越式发展。

在这一年,海上平价市场正式启航,海上风电项目平均度电成本降至0.33元/千瓦时左右,到“十四五”末有望实现全面平价。从成本上看,在过去10年间,中国海上风电成本已降低了60%。

竞价上网成为海上风电发展的最新模式,风电机组的大型化与风电规模化发展和成本降低相互作用、相互影响。

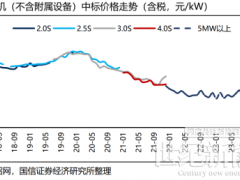

数据显示,2024年5月,华能半岛北L场址海上风电项目,单机12-14MW,含塔筒的折合单价已经到了3000元每千瓦左右的价格。

毫无疑问,大型海上风电机组在相同条件下发电效益更高,可以有效节约用海面积、降低机位点数量,进而降低海上风电场施工成本。以100万千瓦项目为例,安装16MW机组,机位点数量63个,安装18MW机组,机位点数量可减少约13%,降低基础造价达上亿元,经济性十分可观。

由此,海上机组大型化开启新一轮狂飙。截至2023年年底,我国已下线单机容量达到16MW的海上风电机型有7款,其中的4款达到18MW及以上。

2023年,大型化海风机组市场也已在酝酿当中。数据显示,2023年国内海上风机招标共8.8GW,其中10MW≥N≥8MW机组是海风市场主力,占78%,14MW≥N>12MW占12%,16MW≥N>14MW占1%,18MW≥N>16MW占9%,最大功率18MW级别的风机首次在招标中出现。

今年年初,我国首个18MW风机批量化应用项目也开启招标工作。据不完全统计,目前我国已公布的涉及安装18MW机型(包括18.8MW和16-18MW平台产品)的项目共8个,集中在广东、福建、海南海域,对18MW机型的需求总台数达221台,总容量约4GW。

一场技术、成本与可靠性的拉锯战

在大型化浪潮下,高塔筒、长叶片越发成为行业标配。2021年中船海装下线的H210-10MW机组将海上风机叶轮直径扩大至210米。

到今年,中船海装正式投入运营的H260-18MW机组其风轮直径已达到260米,塔筒高度也达到了145米。

叶片长度与塔筒高度的不断延伸,使得风能资源开发利用进入新领域,同时对安全性能提出更为严峻的考验。

为避免极端风速条件下的安全风险,变桨轴承、轮毂、电机、主轴承及偏航轴承等核心部件均需进行强化设计,这不可避免地增加了机组重量与制造成本。

但在低价市场的逼迫下,行业必须考虑用何种方式降本?

轻量化及平台化设计应运而生,不过这些策略的实施对供应链的整合能力提出了更高要求,并伴随着潜在的风险与挑战。

平衡大型化及轻量化、平台化与可靠性之间的关系成为风电产业发展的重中之重。

不乏业内人士指出,技术创新迭代速度超出了行业的能力。当前风机部件尤其叶片、塔架技术等还未经实质性的验证,开始批量商业化应用必然存在风险。

作为企业而言,即便行业竞争形势再激烈,也不能冒进,必须对技术创新和产品市场推广进行严格的评估。海外市场的经验教训更是敲响了警钟,质量问题足以对企业造成毁灭性打击。

如GE今年已对外宣布,暂停18MW以及更大额定功率的海上风机研发制造计划,将发展重心放在15MW平台上。而在一年前,这家公司曾表示容量17-18MW机型将更迎合市场。

质量与安全问题始终值得所有风机厂商警醒。

要快,更要稳

近年来,由于技术快速迭代和未经充分试验等因素,海内外风电机组事故频发,安全风险显著上升。

海上风电在日常运行中,要直面强烈的海风、腐蚀等恶劣环境,对机组的安全性、可靠性、稳定性提出了严苛的要求,特别机组大型化、平价化趋势下,对机组及关键零部件的要求也越来越高。

现阶段中国风机的每一次机型迭代背后,都是全产业链的突破。

以中船海装为例,其18MW机组是联合了中国船舶集团风电产业链单位和多家科研院所、优势企业协同创新,从整机及并网需求分解转化为对叶片、发电机、变流器、直流升压、基础支撑和控制系统的正向设计。

据中船海装介绍,该机组实现整机国产化率达90%以上,叶片、发电机、齿轮箱等关键核心部件国产化率近100%。

高质量、高标准的设计是先导,为保障机组安全,一般新产品推出还需经过充分的工厂内实验、试验风场测试验证,小批量运行后才进行更大批量的供货,这需要一年到一年半的时间,当前这一验证过程被迫大幅缩短。

不过,在风机测试方面,中船海装做得相当细致,看得出公司对此高度重视。作为在2022年底就推出18MW机组的整机商,中船海装有相对更充足的时间给机组做“全面体检”。

据了解,中船海装倾力打造了海上风电机电传动系统研发试验平台,布置了包括功率、振动、转速、温度、噪声在内的数百个传感测量点,全力满足海上风电大型化、轻量化、集成化等新技术应用前的测试验证需求。

从下线到正式商业化运行,中船海装18MW机组正好走过一年半的时间。

在该风机进行厂内测试的同时期,行业也马不停蹄,多地陆地临海开建大兆瓦风机测试机位,为超大容量海上风电机组测试保驾护航,还能节省研发成本,更有助于企业抢占市场先机。

此次,中船海装18MW选择安装的地点位于辽宁营口的海边,将配套当地热电厂进行发电,形成风电、光伏、火电等综合发电格局。

据悉,中船海装主要看中测试点兼具海上风电和陆地风电的实验条件,能为未来我国海陆结合地带的超大风电机组做出全新探索。同时,辽宁也是中船海装着力开发的海风市场,不久前,中船海装一批8MW风机助力辽宁实现了海上风电平价“零”的突破。

写在最后

超大风电机组开发成本高昂,挑战重重,筑起市场准入的高墙,加剧了行业集中。一场围绕成本、技术、供应链等多维度的激烈博弈也随之展开,安全问题暗中潜伏,随时准备对疏忽者发出致命一击。

说到底,在这场事关企业命运与行业发展的较量中,行稳才能致远!

微信客服

微信客服 微信公众号

微信公众号

0 条